O que é o Rebite Pop?

O rebite pop, também conhecido como rebite de instalação rápida, é um elemento de fixação amplamente utilizado em diversas aplicações industriais e comerciais. Ele é projetado para proporcionar uma união segura e durável entre materiais como metais, plásticos e compósitos. A instalação do rebite pop é realizada de maneira simples e rápida, utilizando uma ferramenta chamada pistola de rebitar, que permite a deformação do rebite e a sua fixação sem a necessidade de acesso ao lado oposto do material.

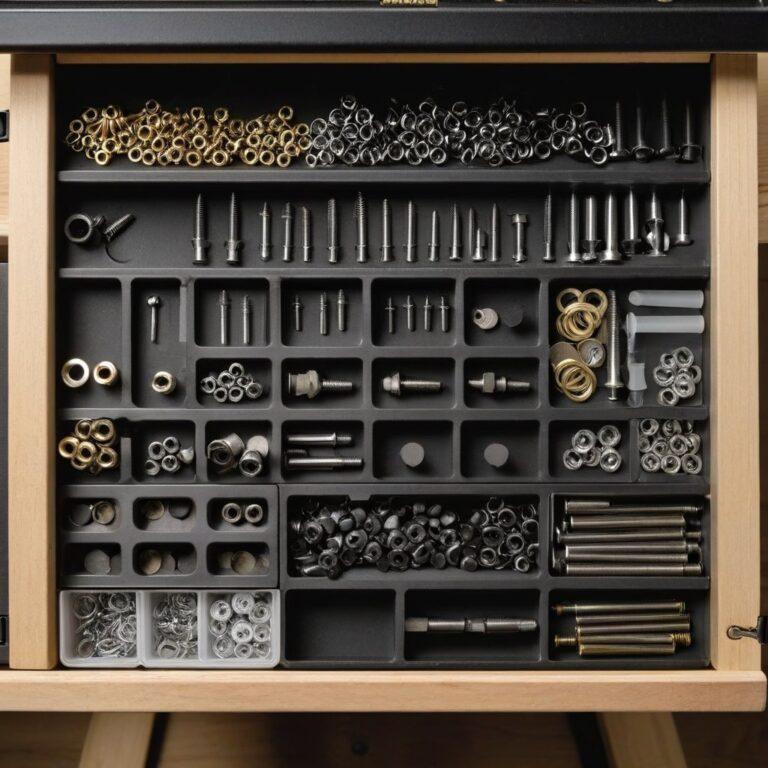

Tipos de Rebite Pop

Existem vários tipos de rebites pop, que podem ser classificados de acordo com seu material, formato e finalidade. Os mais comuns são os de alumínio, aço inoxidável e plástico. O rebite de alumínio, por exemplo, é amplamente utilizado devido à sua leveza e resistência à corrosão, sendo ideal para aplicações em ambientes externos. Já os rebites de aço inoxidável são preferidos em situações que exigem alta resistência mecânica e durabilidade em ambientes agressivos.

Vantagens da Aplicação de Rebite Pop

A aplicação de rebite pop oferece diversas vantagens em comparação a outros métodos de fixação, como soldagem e parafusos. Entre os principais benefícios, destacam-se a rapidez na instalação, a redução do peso da estrutura e a minimização de processos de acabamento. Além disso, a instalação de rebites pop não requer acesso ao lado oposto do material, o que facilita o trabalho em locais de difícil acesso.

Processo de Aplicação do Rebite Pop

O processo de aplicação do rebite pop envolve algumas etapas fundamentais. Primeiramente, é necessário posicionar os materiais a serem unidos e realizar os furos adequados para a passagem do rebite. Em seguida, insere-se o rebite na ferramenta de rebitar e, ao acionar o gatilho, a ferramenta provoca a deformação do rebite, fixando-o firmemente na peça. A instalação é rápida e, após a conclusão, a ponta do rebite se rompe, garantindo uma fixação segura.

Cuidados Durante a Aplicação do Rebite Pop

Para garantir a eficácia da aplicação de rebite pop, é essencial seguir algumas recomendações. Primeiramente, verifique se o diâmetro do rebite é compatível com os furos realizados. Além disso, é importante utilizar a ferramenta correta e ajustar a pressão de acordo com o tipo de rebite e material. Realizar a aplicação em ambientes adequados e evitar umidade excessiva também contribui para a durabilidade da fixação.

Aplicações Comuns do Rebite Pop

A aplicação de rebite pop é bastante diversificada, abrangendo setores como construção civil, automotivo, aeronáutico e eletrônico. No setor automotivo, por exemplo, os rebites são utilizados na fixação de painéis, componentes estruturais e acabamentos internos. Já na construção civil, são comuns na montagem de estruturas metálicas e na fixação de revestimentos. A versatilidade do rebite pop o torna uma escolha popular em muitas indústrias.

Rebites Pop e Sustentabilidade

A utilização de rebites pop de alumínio é uma alternativa sustentável, pois este material é reciclável e sua produção gera menor impacto ambiental em comparação com outros métodos de fixação. Ao optar por rebites de alumínio, as empresas não apenas reduzem custos, mas também contribuem para a preservação do meio ambiente, alinhando-se às práticas de sustentabilidade cada vez mais necessárias no mercado atual.

Manutenção e Durabilidade dos Rebites Pop

Os rebites pop, quando aplicados corretamente, oferecem uma durabilidade significativa. No entanto, é fundamental realizar inspeções periódicas para garantir que não haja corrosão ou danos nas áreas fixadas. Em ambientes agressivos, recomenda-se considerar o uso de rebites de materiais mais resistentes, como o aço inoxidável, garantindo assim a longevidade da fixação e a segurança da estrutura.

Escolha do Rebite Pop Adequado

A escolha do rebite pop adequado depende de vários fatores, incluindo o tipo de material a ser unido, as condições ambientais e as exigências de resistência. É importante avaliar as especificações do projeto e, se necessário, consultar um especialista para selecionar o rebite que melhor atende às necessidades da aplicação. Essa escolha correta garante não apenas a segurança da fixação, mas também a eficiência do processo de montagem.