Parafusos expostos à umidade em Cajamar demandam escolhas de proteção que vão além da especificação de rosca ou do passo.

A resposta prática está na forma como o coating de proteção reage aos ciclos de umidade, calor e contato com ambientes corrosivos.

Este comparativo entre galvanização a quente e galvanização eletrolítica traz não apenas diferenças técnicas, mas também impactos reais para projetos de construção, manutenção industrial e montagem de componentes em concessionárias, indústrias e obras públicas na região.

Ao longo de mais de 30 anos, a MABEN Parafusos tem acompanhado a evolução das tecnologias de galvanização e a demanda de clientes locais em Barueri, Alphaville, Santana de Parnaíba, Cajamar e entorno.

Nosso foco é oferecer informação objetiva, prática e alinhada com as necessidades de quem precisa de fixadores confiáveis, com estoque competitivo, atendimento ágil e soluções sob medida.

Se quiser já alinhar o melhor coating para o seu projeto, a equipe da MABEN está pronta para ajudar.

Entendimento prático: como a umidade afeta parafusos expostos em Cajamar

Condições climáticas locais e impactos na corrosão

Em Cajamar, a umidade pode variar bastante ao longo do ano, com picos em dias de chuva e períodos de calor intenso entre frentes frias.

Paraparafusos que ficam expostos sem proteção adequada, a umidade facilita a formação de oxidação sobre o metal-base, acelerando processos de corrosão localizada. Proteção de superfícies eficaz não é apenas uma opção estética, é um diferencial de desempenho em ambientes com umidade elevada.

O ambiente com poeira rural, poeira de construção e possíveis traços de sais residuais de obras pode agravar a corrosão, especialmente em parafusos de aço carbono.

Nesses casos, o coating escolhido precisa oferecer aderência estável, cobertura completa e resistência à infiltração de umidade ao longo de anos de uso.

Características dos parafusos usados em construção e indústria

Parafusos expostos a umidade costumam passar por ciclos repetidos de molhamento e secagem.

Isso exige revestimentos que mantenham a integridade da camada protetiva mesmo quando há pequenas lesões superficiais.

Em termos práticos, isso significa considerar a espessura efetiva da cobertura, a aderência ao substrato, a uniformidade de aplicação e a resistência a impactos mecânicos durante montagem e operação.

Para aplicações industriais, é comum combinar revestimentos com tratamentos adicionais, como lubrificação ou proteções complementares, para reduzir atrito e desgaste.

Na prática, a escolha entre galvanização a quente e galvanização eletrolítica deve contemplar não apenas a resistência à umidade, mas também a disponibilidade de estoque, o tempo de entrega e a logística de substituição em Cajamar.

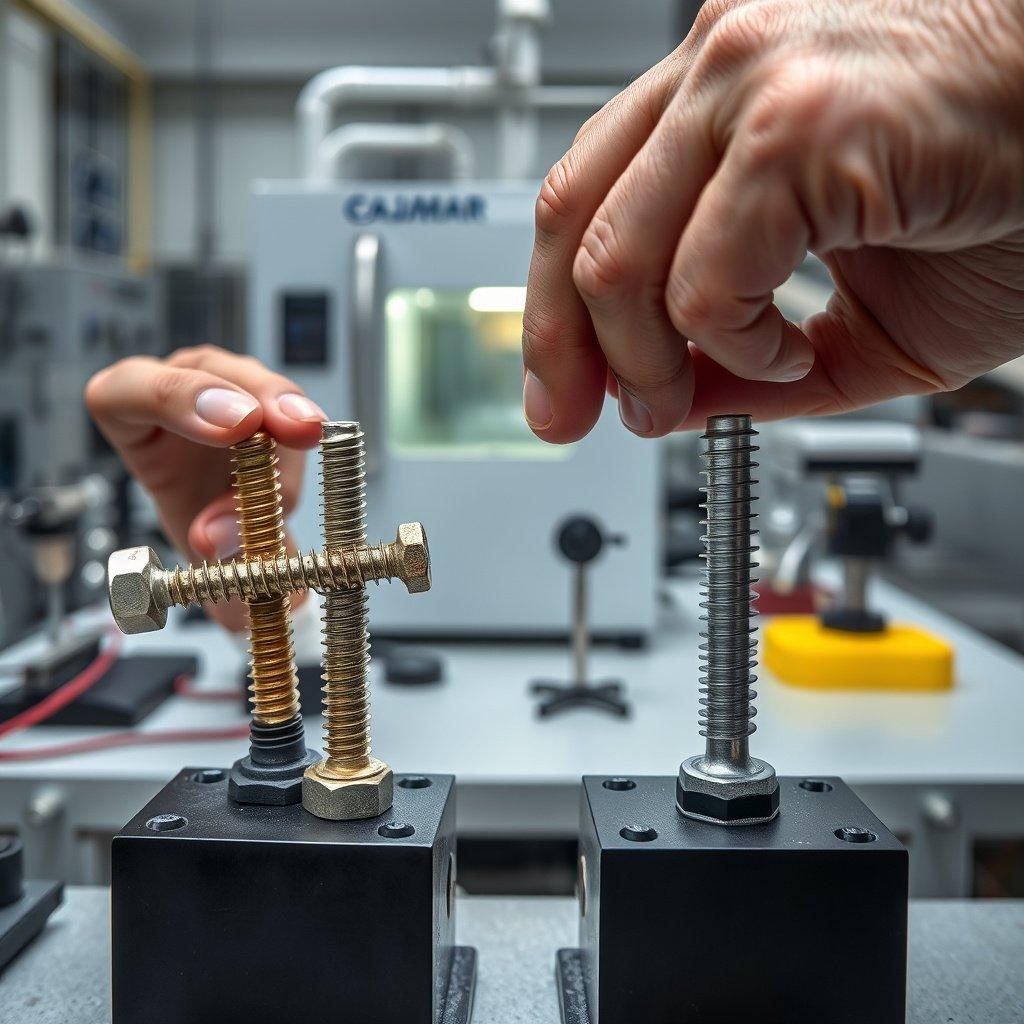

Comparação detalhada: galvanização a quente vs galvanização eletrolítica

Processo, espessura da camada e durabilidade

A galvanização a quente, ou galvanização por imersão a quente, envolve mergulhar o conjunto de parafusos em banho de zinco fundido.

O resultado é uma camada naturalmente espessa, com boa cobertura em geometrias simples e excelente adesão.

Em termos práticos, para ambientes como Cajamar, esse coating tende a entregar maior resistência à penetração de umidade ao longo de anos de uso, mesmo quando há pequenas avarias na superfície.

A galvanização eletrolítica, por sua vez, aplica o zinco por meio de corrente elétrica, resultando em camadas mais finas e com acabamento mais uniforme.

A vantagem é a qualidade de acabamento, ausência de rebarbas visíveis e tolerâncias de espessura mais consistentes em peças com geometrias complexas.

Porém, em ambientes com umidade elevada e ciclos de oxidação, o coating pode exigir manutenção mais frequente ou proteção adicional para manter o desempenho equivalente ao da galvanização a quente.

Em termos práticos, a escolha se resume a trade-offs: maior proteção e durabilidade sob umidade com galvanização a quente versus maior precisão de acabamento, menor espessura e facilidade de inspeção com galvanização eletrolítica.

O contexto de Cajamar, com variações de clima e demanda por peças de reposição ágeis, costuma favorecer o uso estratégico do coating por imersão a quente em componentes críticos expostos à umidade, especialmente quando a disponibilidade de estoque e o tempo de entrega são decisivos.

Aplicações adequadas e limitações de cada coating

Parafusos galvanizados a quente são especialmente indicados quando a prioridade é resistência prolongada à corrosão em ambientes com humidade constante, chuva e variações de temperatura.

Eles mantêm proteção estável mesmo com danos superficiais, desde que a camada não seja comprometida de forma grave.

Parafusos com galvanização eletrolítica funcionam bem quando o acabamento precisa de tolerâncias finas, ajuste de encaixes precisos ou superfícies com requerimentos estéticos.

Em Cajamar, onde obras e manutenções podem exigir reposição de peças com rapidez, a disponibilidade de variantes eletrolíticas facilita a logística, mas pode exigir revisões periódicas de proteção, dependendo da exposição real.

Impactos na operação: desempenho, manutenção e custo em Cajamar

Desempenho sob umidade alta

Em termos de desempenho, o revestimento de zincagem a quente costuma manter melhor resistência a infiltração de umidade ao longo de ciclos de chuva e umidade ambiental, especialmente em estruturas de aço exposto.

A camada mais robusta protege a base de corrosão por contato com água e sais locais, reduzindo a progressão de panes prematuras em juntas, vigas e fixadores de construção.

Já a galvanização eletrolítica oferece excelente cobertura em geometrias complexas e bom desempenho sob umidade moderada.

Em Cajamar, quando o projeto envolve peças com furação muitas vezes pequenas, a aplicação eletrolítica pode assegurar cobertura uniforme sem pontos de infiltração visíveis.

Contudo, em condições de alta umidade contínua, pode exigir monitoramento mais cuidadoso da integridade da camada ao longo do tempo.

Manutenção, inspeção e logística

Para manter a confiabilidade, é essencial planejar inspeções periódicas de parafusos galvanizados.

Em Cajamar, com operações que demandam reposição rápida, a fonte de fornecimento e o tempo de entrega passam a ser parte crítica do planejamento.

Empresas que contam com fornecedores locais, como a MABEN, costumam se beneficiar de orçamentos via WhatsApp, entrega ágil e estoque constante de diferentes acabamentos parafusos, o que reduz paradas de obra.

Na prática, a manutenção envolve inspeção visual de sinais de descascamento, trincas e corrosão sob o revestimento.

Quando a umidade é frequente, recomenda-se confirmar se a proteção permanece intacta nas áreas de maior exposição, como conectores, uniões metálicas e pontos de fixação que recebem água de chuva ou condensação.

Normas, certificações de parafusos e conformidade

Como verificar certificações e conformidade

Para assegurar que os parafusos atendem aos requisitos de desempenho, é essencial verificar certificações, normas técnicas e documentos de conformidade.

Em ambientes com alto grau de umidade, as especificações de galvanização devem constar no conjunto de dados do fabricante, incluindo o tipo de revestimento, espessura estimada, métodos de aplicação e ensaios que comprovem aderência e resistência à corrosão.

Além disso, é fundamental confirmar que os itens atendem às normas técnicas relevantes para o setor de atuação, bem como aos requisitos do cliente.

A disponibilidade de materiais com rastreabilidade, lotes e documentação de qualidade facilita auditorias e inspeções em Cajamar e região, reforçando a confiabilidade da cadeia de suprimentos.

normas e certificações de parafusos

Normas aplicáveis no Brasil e boas práticas de conformidade

O cenário regulatório brasileiro prevê normas que orientam especificações de parafusos, metais e revestimentos.

Embora as normas variem conforme o setor (construção, indústria, naval, etc.), o alinhamento com padrões de galvanização ajuda a reduzir riscos de falha por corrosão.

Boas práticas incluem seleção de fornecedores com histórico comprovado, verificação de documentação de qualidade de cada lote e validação de que o coating adotado atende às condições reais de exposição à umidade em Cajamar.

Para quem atua em cajamento de obras ou manutenção, vale priorizar fornecedores que ofereçam suporte técnico, dados de durabilidade sob condições locais e opções de coating acompanhando a evolução das normas técnicas.

Na prática, isso significa escolher parcerias com empresas que não apenas vendem, mas orientam gestores de projeto sobre o melhor coating para cada aplicação.

Guia de decisão: quando optar por cada processo de galvanização

Checklist prático para escolha em Cajamar

- Ambiente de exposição: alto nível de umidade, chuva frequente ou proximidade de áreas industriais com sais residuais.

- Geometria da peça: componentes com geometrias complexas tendem a se beneficiar de galvanização eletrolítica pela cobertura uniforme.

- Tempo de entrega e estoque: disponibilidade de estoque local e logística rápida podem favorecer galvanização a quente por maior robustez de coating para peças críticas.

- Custo total de propriedade: considerar durabilidade, inspeções, substituições e impactos na linha de produção.

- Manutenção prevista: se a rotina de inspeção é definida, planejar revisões ao longo do ciclo de vida do projeto.

- Conformidade: assegurar que o coating e o parafuso atendam às normas e certificações aplicáveis ao setor.

Casos de Cajamar: quando cada coating costuma vencer a concorrência

Para obras de grande porte em Cajamar com exposições prolongadas à umidade, a galvanização a quente tende a entregar vantagem em termos de vida útil prática e resistência a danos mecânicos da camada protetiva.

Em projetos com geometria complexa, onde o acabamento fino é desejável, a galvanização eletrolítica oferece vantagens de acabamento e compatibilidade com peças de ajuste fino, desde que haja planejamento de manutenção adequado.

Na prática, uma abordagem equilibrada pode ser útil: utilizar galvanização a quente para componentes estruturais críticos e optar pela galvanização eletrolítica para peças com geometria desafiadora, peças substitutas rápidas ou quando o acabamento visual é particularmente relevante.

A MABEN, com mais de 30 anos de atuação na região, pode orientar na seleção, oferecer opções de coating sob medida e facilitar o orçamento via canais digitais para Cajamar e região.

Próximos passos estratégicos

Ao planejar a escolha entre galvanização a quente e galvanização eletrolítica, leve em consideração não apenas o desempenho imediato, mas também a disponibilidade de estoque, a logística de entrega e a necessidade de reposição rápida em Cajamar.

Um bom caminho é alinhar o time de compras com o suporte técnico da MABEN para mapear os itens críticos do projeto, definir o coating adequado para cada tipo de fixação e estabelecer cronogramas de inspeção.

Com uma atuação consolidada no mercado de fixadores e ferramentas, a MABEN oferece assistência desde a especificação de parafusos até a entrega, com estoque robusto, atendimento via WhatsApp e suporte técnico de profissionais especializados.

O objetivo é reduzir retrabalho, aumentar a confiabilidade das estruturas e manter a continuidade econômica do projeto.

Se tiver dúvidas, chama a equipe da MABEN que a gente te ajuda a escolher o ideal.

Perguntas Frequentes

Quais são as principais diferenças entre galvanização a quente e galvanização eletrolítica para parafusos expostos à umidade?

A galvanização a quente envolve imersão em zinco fundido, criando uma camada grossa que oferece proteção robusta contra corrosão em ambientes úmidos. A galvanização eletrolítica aplica zinco por processo químico, resultando em camada mais fina e acabamento mais liso, com boa resistência, porém menor espessura. A escolha depende da durabilidade desejada, do ambiente de aplicação e do custo total.

Qual galvanização é mais indicada para ciclos de umidade e variações de temperatura em Cajamar?

Para ciclos intensos de umidade, a galvanização a quente costuma oferecer proteção mais durável pela espessura maior do coating. Em ambientes com poeira e sais residuais, o revestimento mais espesso reduz infiltrações de umidade. Em projetos com prazos ou orçamento restritos, a galvanização eletrolítica pode ser considerada, desde que atenda aos requisitos de durabilidade.

Como a aderência do coating se comporta em solos com sais residuais de obras na região de Cajamar?

Parafusos com coating de galvanização a quente tendem a cobrir superfícies com melhor aderência em geometrias complexas, o que ajuda em solos agressivos. A galvanização eletrolítica oferece acabamento mais uniforme, mas pode exigir camadas adicionais em ambientes com sais residuais. A decisão deve considerar a intensidade da exposição e a geometria das peças.

Qual é o impacto do custo e disponibilidade de estoque local (em Cajamar) na escolha do coating?

O custo total inclui preço, prazos de entrega e disponibilidade de estoque na região. Fornecedores locais podem oferecer estoque competitivo e suporte técnico que agiliza a montagem em Cajamar e região. A escolha deve equilibrar durabilidade esperada com lead time e custo total.

Quais fatores de instalação influenciam a durabilidade dos parafusos galvanizados?

Fatores como ciclos de umidade, variações de temperatura, poeira e presença de sais, além do torque de aperto adequado, afetam a durabilidade. Instalações com proteção adequada reduzem fissuras e infiltração. A seleção entre galvanização a quente e eletrolítica deve considerar o uso real e as condições de service life.

Existem normas ou certificações relevantes para galvanização em obras públicas da região de Cajamar?

Existem normas técnicas nacionais que orientam a qualidade da galvanização e a documentação exigida em obras públicas, além de especificações dos fabricantes. Verifique com o fornecedor se o coating atende a padrões de durabilidade, espessura e inspeção. Certificações como ISO 9001 ajudam a demonstrar a consistência do serviço.

Como escolher o coating ideal para um projeto com prazo de entrega curto na região de Cajamar?

Avalie a duração prevista da proteção, a disponibilidade de estoque local e os prazos de fabricação. Em prazos curtos, opte por soluções com bom equilíbrio entre resistência e tempo de entrega e conte com suporte técnico para validação da compatibilidade com o aço carbono. Planejamento antecipado de estoque pode evitar atrasos na obra.

Quais perguntas fazer ao fornecedor para confirmar que o coating atende o ambiente de Cajamar?

Solicite a espessura típica do coating, resistência à umidade e garantia de desempenho em ciclos de chuva locais. Pergunte sobre aderência, inspeção de qualidade e disponibilidade de substituições rápidas. Peça referências de projetos na região para validar a performance em condições reais.